設備綜合效率(Overall Equipment Effectiveness, OEE)是衡量制造設備生產效率的關鍵指標,它綜合了設備可用率、性能率和合格品率,全面反映了設備的實際運行效能。實現和應用OEE不僅有助于企業優化生產流程,還能顯著提升設備利用率和產品質量。本文將重點探討OEE的實現過程中設備監控的重要性,并結合實際應用進行分析。

一、OEE的基本概念與重要性

OEE由三個核心要素組成:可用率(Availability)、性能率(Performance)和質量率(Quality)。其計算公式為OEE = 可用率 × 性能率 × 質量率。OEE值越接近100%,表示設備運行越高效。在制造業中,OEE作為精益生產的核心工具,能夠幫助企業識別設備瓶頸、減少停機時間和浪費,從而提高整體生產效率。

二、實現OEE的關鍵:設備監控的重要性

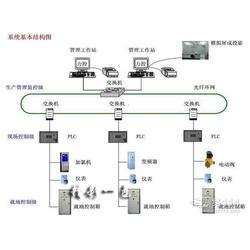

設備監控是OEE實現的基礎。通過對設備運行狀態的實時跟蹤和數據收集,企業能夠準確計算OEE的各個組成部分。具體來說,設備監控包括以下方面:

- 實時數據采集:通過傳感器、PLC(可編程邏輯控制器)等設備,收集設備的運行時間、停機時間、速度等數據。

- 狀態分析與警報:監控系統能夠自動識別設備異常,如故障或性能下降,并及時發出警報,幫助維護人員快速響應。

- 歷史數據記錄:記錄設備的長期運行數據,支持OEE的趨勢分析和預測性維護。

例如,在一家汽車制造廠中,通過安裝物聯網監控設備,企業可以實時獲取生產線的OEE數據。當可用率因設備故障下降時,系統會立即通知維護團隊,從而減少非計劃停機時間,提升整體效率。

三、設備監控在OEE應用中的實踐

在OEE的實際應用中,設備監控不僅用于計算指標,還支持持續改進。以下是幾個關鍵應用場景:

- 預防性維護:通過監控設備運行參數,如振動、溫度等,預測潛在故障,提前安排維護,避免突發停機。這直接提高了可用率。

- 性能優化:監控設備運行速度和生產節拍,識別性能損失的原因(如小停機或速度降低),并采取措施優化操作流程。

- 質量管控:實時檢測產品質量數據,如通過視覺系統或傳感器監控產品缺陷率,確保質量率達標,減少返工和廢品。

一個典型的案例來自電子制造業:一家公司通過集成OEE監控系統,實現了對SMT(表面貼裝技術)設備的全面跟蹤。系統自動記錄設備停機原因,并分析出主要瓶頸在于換線時間過長。通過優化換線流程,該公司的OEE從65%提升至85%,顯著提高了產能。

四、挑戰與應對策略

盡管設備監控對OEE實現至關重要,但在實踐中常面臨數據準確性、系統集成和成本等挑戰。企業可以采取以下策略應對:

- 選擇可靠的監控硬件和軟件,確保數據采集的精確性。

- 整合現有生產系統(如MES或ERP),實現數據無縫對接。

- 培訓員工掌握監控工具的使用,培養數據驅動決策的文化。

五、結語

設備監控是OEE實現與應用的核心環節,它不僅提供了準確的數據基礎,還賦能企業進行持續改進。通過有效的監控,企業能夠最大化設備效率,降低運營成本,并在競爭激烈的市場中保持優勢。未來,隨著工業4.0和人工智能的發展,智能監控系統將進一步推動OEE的優化,實現更高效的智能制造。